Pojęcia poka-yoke, mistake-proofing i error-proofing sprawiają sporo problemów z uwagi na to, że brak jest jasnego, jednolitego zdefiniowania tych pojęć (można wręcz znaleźć wiele opracowań używających tych pojęć zamiennie). I o ile nie jest to problem dla wielu przedsiębiorstw, dla których najważniejsze jest to, żeby te rozwiązania, niezależnie od nazwy, działały skutecznie, to np. w branży motoryzacyjnej sytuacja nie jest taka prosta. Wynika to z tego, że obowiązujący w niej standard IATF 16949 w odniesieniu do rozwiązań error-proofing ma konkretne wymagania (np. obowiązek umieszczenia w planie kontroli i opracowania planów reakcji w przypadku ich nieskutecznego działania), których nie ma w odniesieniu do np. mistake-proofing.

POKA-YOKE nie daje gwarancji!

Błędnym jest twierdzenie, że rozwiązanie poka-yoke to tylko takie, które uniemożliwia popełnienie błędu. Wystarczy sięgnąć do początków poka-yoke i jego twórcy Shigeo Shingo – pierwsze polegało na podawaniu monterowi na raz (w parach) dwóch elementów, które miał zamontować, żeby ograniczyć możliwość tego, że o któryś zapomni. Co oczywiste, takie rozwiązanie nie gwarantowało bezbłędnego procesu, a tylko mocno ograniczało możliwość popełnienia błędu. Pojęcie poka-yoke należy więc rozumieć jako zbiór rozwiązań, których zadaniem jest to, żeby ograniczyć ryzyko dostarczenia klientowi wyrobów niezgodnych.

MISTAKE-PROOFING vs ERROR-PROOFING

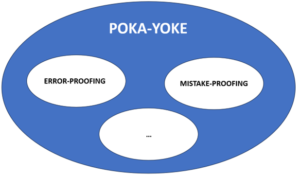

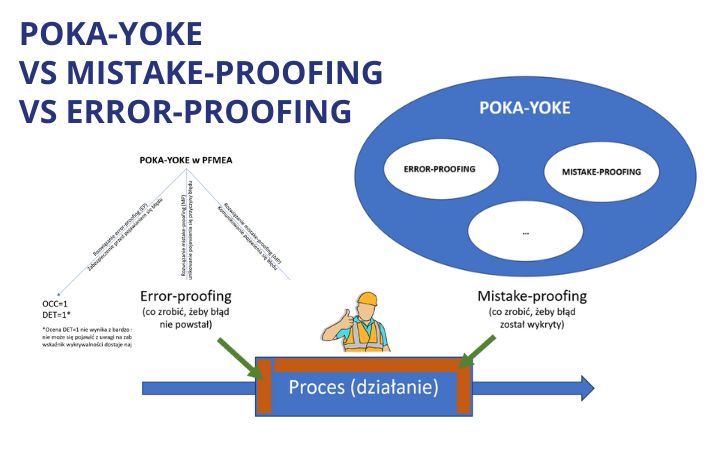

Można powiedzieć, że rozwiązania mistake-proofing i error-proofing łączy wiele, ale przede wszystkim to, że oba to rozwiązania typu poka-yoke.

Rys. 1. Typy POKA-YOKE Źródło: opracowanie własne

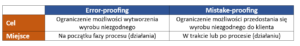

Aby je odróżnić najłatwiej zwrócić uwagę na dwa aspekty: celi i miejsce zastosowania.

Tabela 1. Porównanie Error-proofing i Mistake-proofing

Źródło: opracowanie własne

Rys. 2. Miejsce typów POKA-YOKE w procesie Źródło: opracowanie własne

Co bardzo ważne – powyższy podział należy traktować jako umowny, bo tak jak napisano we wstępie, przez niektórych te terminy są stosowane zamiennie i nie powinno to być traktowane jako błąd. Aczkolwiek w kontekście motoryzacji sytuacja jest nieco inna z uwagi na to, że w standardzie IATF 16949 zawarto oficjalną definicję error-proofing podając, że jest to rozwiązanie wynikające z projektowania wyrobu lub procesu, które ma na celu zapobiegnięcie wytworzeniu produktu niezgodnego z wymaganiami.

Rozwiązania POKA-YOKE w PFMEA

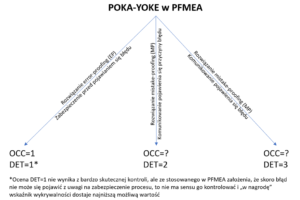

Analiza PFMEA opiera się m.in. na określeniu dwóch czynników ryzyka – prawdopodobieństwa wystąpienia przyczyny niezgodności (OCC) oraz skuteczności kontroli (DET). Ma to bezpośredni związek z rozwiązaniami error-proofing (dalej EP) oraz mistake-proofing (dalej MP). Wskaźniki OCC i DET określa się w skali 1-10, gdzie „1” oznacza sytuację idealną, a „10” sytuację bardzo złą (czyli bardzo częste występowanie lub brak możliwości wykrycia). Można zatem bezpośrednio powiązać EP i MP z OCC i DET w analizie PFMEA – pokazano to schematycznie na poniższym rysunku.

Rys. 3. POKA-YOKE w PFMEA Źródło: opracowanie własne

Można więc zauważyć, że EP rzutuje zarówno na OCC, jak i DET, a MP to rozwiązanie wpływające tylko na wykrywalność DET.

Podsumowanie

Warto jeszcze raz wyraźnie podkreślić, że pojęcia poka-yoke, error-proofing i mistake-proofing są używane bardzo często zamiennie i nie ma w tym nic złego. Dopóki ta zamienność nie doprowadza do błędów w dokumentacji tak jak np. w branży motoryzacyjnej, wystarczy skupić się na skuteczności ich działania (przeglądy, testowanie, specyficzne MSA). Ważna jest przecież jakość wyrobów, a nie akademickie dywagacje co jak się nazywa – choć to oczywiście truizm.

Autor: Tomasz Greber

Zostaw komentarz

You must be logged in to post a comment.