Na początku podkreślam – tak, w PFMEA możemy doprowadzić do zmiany wskaźnika SEV, czyli wskaźnika pokazującego dotkliwość skutków wady (ang. failure mode) dla klientów. Zanim jednak o tym jak to jest możliwe, niezbędne jest krótkie wprowadzenie.

Wprowadzenie

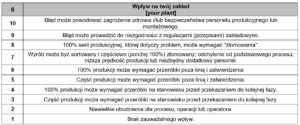

Analiza PFMEA pozwala na wychwycenie wszystkich błędów, które mogą się pojawić w procesie (zazwyczaj związane są one z nieosiągnięciem zamierzonej wartości danej charakterystyki wyrobu – np. za długa rurka, za mała średnica otworu, etykieta przyklejona poza wyznaczonym polem), a następnie wymusza się ocenę tego, na ile jest ona ważna (dotkliwa) dla klientów. Tę ważność opisuje się standardowo w skali 1-10, gdzie 1 oznacza niezauważalny dla klienta skutek, a 10 – skutek bardzo poważny (np. związany z bezpieczeństwem klienta). Bardzo istotne w kontekście tego opracowania jest to, że dla każdego błędu (wady), w pełnej analizie ryzyka skutki ocenia się w perspektywie co najmniej trzech klientów:

- W – klient wewnętrzny, czyli np. pracownik z kolejnego stanowiska pracy.

- Z – klient zewnętrzny, który w jakiś sposób będzie przetwarzał, przerabiał, wykorzystywał nasz wyrób, np. jako element składowy swojego wyrobu.

- U – klient użytkownik, który finalnie będzie wykorzystywał wyrób, jest to zatem pierwszy klient, któremu bezpośrednio zależy na funkcjonalności (szczególnie długoterminowej) wyrobu.

W trakcie analizy PFMEA nie da się oczywiście wpływać na skutki dla klienta U – one wypływają bowiem z konstrukcji i oczekiwanej funkcjonalności wyrobu (a zatem wprost bezpośrednio wynikają z analizy DFMEA). Trudno jest też zmienić znaczenie wady dla klienta Z – choć jest to możliwe w szczególnych przypadkach, ale to już temat na oddzielne opracowanie. Można jednak w trakcie analizy procesu w specyficznych sytuacjach obniżyć skutki (wskaźnik SEV) dla klienta wewnętrznego W. Żeby to dobrze zrozumieć, trzeba znać skalę SEV dla tego klienta. Na rys. 1 przedstawiono fragment tabeli SEV dla analizy PFMEA opracowanej wspólnie przez organizacje AIAG i VDA.

Rys. 1. Tabela ocena skutków błędów z punktu widzenia klienta wewnętrznego

Źródło: podręcznik FMEA, AIAG & VDA ed. 1

Przykład

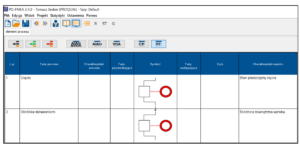

Wyobraźmy sobie zatem następujący przebieg procesu – rys. 2.

Rys. 2. Przykładowy przebieg procesu – fragment

Źródło: opracowanie własne (program PQ-FMEA)

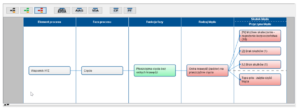

Załóżmy, że w fazie cięcia jedną z wad jest powstała na ciętej płaszczyźnie ostra krawędź (ostry zadzior) spowodowana przez tępą piłą (faza „Cięcie”), a skutkująca możliwym skaleczeniem się operatora (zgodnie z tabelą SEV=10), którzy bierze ucięte elementy ręką z kontenera i montuje je do uchwytu w tokarce (rys. 3).

Rys. 3. Przykładowa struktura kroków 2, 3 i 4 (program PQ-FMEA+)

Źródło: opracowanie własne (program PQ-FMEA)

Co oczywiste, żadne działania realizowane na etapie cięcia nie wpłyną na wartość SEV – bo np. wprowadzenie standardu ostrzenia lub wymiany piły zmieni co najwyżej wskaźnik OCC pokazujący częstość występowania przyczyny wady. Także wprowadzenie 100-procentowej kontroli w fazie cięcia nie zmienia SEV, ponieważ co do zasady, przy ocenianiu poziomu dotkliwości, kontroli tej nie będzie się brało pod uwagę. Zatem z poziomu faz „Cięcie” zadanie obniżenia SEV jest niemożliwe. Ale… zadanie to jest już możliwe z szerszego punktu widzenia – tu z punktu widzenia fazy „Obróbka skrawaniem”. Jeżeli zmienimy nieco przebieg tego procesu i wprowadzimy standard przekładania i montowania uciętych części za pomocą specjalnych szczypiec – sytuacja ulega znaczącej zmianie. Teraz ostra krawędź wyrobu po cięciu nie będzie już powodować skaleczenia pracownika. Ewentualnym skutkiem tego błędu będzie teraz np. szybsze zużycie narzędzia w tokarce. Sytuacja zatem będzie wyglądała tak, jak przedstawiono na rys. 4.

Rys. 4. Przykładowa struktura kroków 2, 3 i 4 (program PQ-FMEA+)

Źródło: opracowanie własne (program PQ-FMEA)

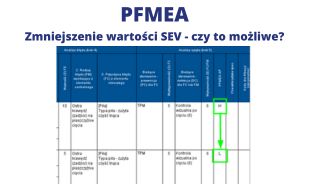

Formalnie zatem zmiana przebiegu procesu nie może być traktowana jako działanie prewencyjne w fazie cięcia, ponieważ zgodnie z logiką PFMEA, prewencja to działanie mające na celu ograniczenie występowania przyczyny błędu. W opisywanym przypadku nie zrobiono nic, żeby zmniejszyć częstotliwość występowania tępej piły. Widać jednak wyraźną zmianę w wynikach oceny ryzyka (rys. 5).

Rys. 5. Wyniki analizy ryzyka PFMEA przed i po zmianie w przebiegu procesu (program PQ-FMEA+).

Źródło: opracowanie własne (program PQ-FMEA)

Na rys. 5 przedstawiono formularz i ocenę zgodną ze standardem AIAG & VDA, ale analogiczną poprawę uzyska się w przypadku pracy z poprzednimi standardami do analizy PFMEA i posumowaniem z wykorzystaniem wskaźnika RPN.

Podsumowanie

Podsumowując, warto podkreślić ogromną rolę wykorzystania analizy PFMEA szczególnie na etapie projektowania procesów – wtedy wprowadzanie zmian w ich przebiegu jest stosunkowo łatwe i tanie.

Co oczywiste przedstawiony w tym opracowaniu przykład jest dość prosty (wręcz banalny), ale może stać się „natchnieniem” do poszukiwania innych, bardziej wyrafinowanych sposobów doskonalenia analizowanych procesów, innych niż osławione już „szkolenie dla operatorów”.

Zostaw komentarz

You must be logged in to post a comment.