Najogólniej rzecz ujmując: analiza FMEA służy do zarządzania jakością. Jest to skuteczna i opłacalna metoda pomagająca w rozważeniu jakie błędy mogą pojawić się w analizowanym obiekcie i jakie mogą być tego przyczyny i skutki.

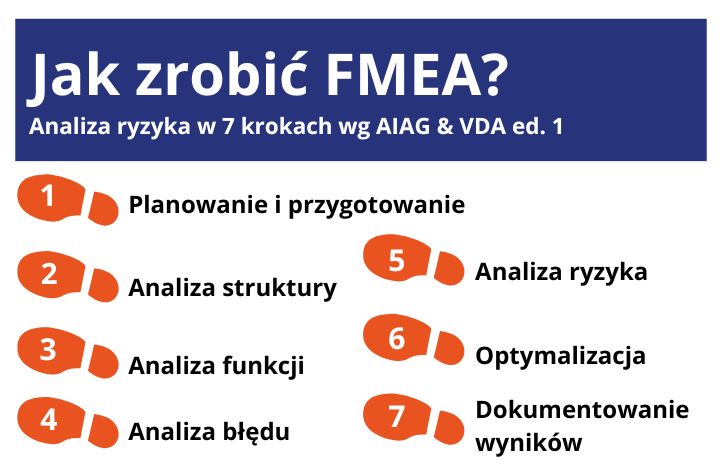

Obecnie najpopularniejszym standardem do FMEA, nie tylko dla rynku motoryzacyjnego, jest podręcznik wydany w 2019 roku przez AIAG & VDA (AIAG – Automotive Industry Action Group i VDA – Verband der Automobilindustrie to amerykańska i niemiecka organizacja zrzeszająca największych producentów motoryzacyjnych).

Jednym z głównych wymagań tego standardu jest prowadzenie analizy FMEA według siedmiu kroków.

Zapraszamy do zapoznania się z poniższym artykułem, aby zobaczyć na czym polega każdy z tych kroków.

Spis treści

Krok 1 – Planowanie i przygotowanie

Krok 2 – Analiza struktury

Krok 3 – Analiza funkcji

Krok 4 – Analiza błędu

Krok 5 – Analiza ryzyka

Krok 6 – Optymalizacja

Krok 7 – Dokumentowanie wyników

KROK 1 – Planowanie i przygotowanie

Planowanie to ważny, choć często pomijany etap analizy. Wcześniejsze rozplanowanie prac ma wpływ na lepszą organizację i optymalizację posiadanych zasobów, co przekłada się również na uniknięcie niektórych błędów i konieczności ich poprawek w przyszłości. Wykonanie tego etapu nie gwarantuje poprawnej analizy, ale bez wątpienia zbliża nas do tego celu.

Krok ten opiera się na sporządzeniu planu projektu przy użyciu metody 5T, w której trzeba zdefiniować 5 obszarów tematycznych:

- inTent (cel analizy FMEA) – należy określić czy jest to nowy projekt, czy działanie poreklamacyjne, a może aktualizacja danych.

- Timing (plan czasowy pracy) – analizy nie należy robić na ostatnią chwilę, powinno się rozpocząć ją na tyle wcześniej, aby nie straciła swojej prewencyjnej formy.

- Team (zespół) – by wykonać analizę należy powołać osoby, które się tym zajmą, ważne by były one kompetentne. Podręcznik AIAG & VDA jasno definiuje składy zespołów, dzieląc je na podstawowe i rozszerzone. Nowością w porównaniu do wcześniejszych standardów jest pokazanie roli moderatora, który powinien być odpowiedzialny za przebieg analizy pod względem merytorycznym jak i praktycznie ma zarządzać zespołem.

- Tasks (zadania w ramach FMEA) – na tym etapie powinny zostać omówione oczekiwania względem poszczególnych etapów analiz.

- Tools (narzędzia używane do przeprowadzenia analizy) – należy ustalić w jaki sposób będziemy przeprowadzali analizę, czy użyjemy np. jakiegoś konkretnego oprogramowania.

Podstawowe informacje o projekcie powinny być udokumentowane w nagłówku formularza (nazwa firmy, nazwa projektu, osoba odpowiedzialna, zespół, daty itp).

KROK 2 – Analiza struktury

Opisanie struktury jest podstawą w każdym FMEA. Poprawnie określona struktura analizy ma ułatwić zidentyfikowanie wszystkich potencjalnych wad, ich skutków oraz przyczyn. W zależności od typu analizy jaki wykonujemy będzie ona różna.

W przypadku DFMEA struktura powinna pokazywać system, podsystemy i komponenty oraz sposób ich połączenia.

Warto pamiętać, że podręcznik AIAG & VDA wprowadził (a właściwie rozwinął) pojęcie tzw. poziomów. Mówimy tu o:

- Elemencie centralnym (środkowym), który jest głównym składnikiem analizy – to dla niego będziemy rozpisywać błędy.

- Następnym niższym poziomie (poziom na prawo od elementu centralnego), jest to składowa elementu centralnego lub gdy go nie ma jest to konkretna charakterystyka wyrobu.

- Następnym wyższym poziomie (poziom na lewo od elementu centralnego), który jest podstawą do definiowania skutków błędów.

W przypadku PFMEA podstawą analizy procesu jest diagram przepływu procesu (PF). Struktura dla FMEA procesu ma określać trzy poziomy, którymi są:

- Element procesu – zazwyczaj jest to nazwa produktu z opcją wskazania procesu lub nazwa systemu, podsystemu, elementu części. Do niego będą się odnosiły skutki błędów.

- Fazy procesu – są kolejnymi operacjami jakie należy wykonać w procesie, aby powstał wcześniej opisany element procesu.

- Element roboczy – są to elementy („uczestnicy”) procesu biorące udział w danej fazie procesu. Są one określane na podstawie 4M (człowiek, maszyna, materiał, środowisko).

W dalszych etapach analizy wymienione elementy robocze staną się potencjalnymi przyczynami błędów.

KROK 3 – Analiza funkcji

Etap ten jest jedną z najistotniejszych części analizy i polega na określeniu wymagań, które mają zostać spełnione.

Podobnie do analizy struktury (do której z resztą nawiązuje) posiada trzy elementy do zdefiniowania:

W DFMEA

- Funkcja systemu – określa sposób w jaki ma działać system.

- Funkcja podsystemu – są to wymagania względem elementu systemu, które mają zapewnić osiągnięcie funkcji dla całego wyrobu.

- Funkcja komponentu – analogicznie do powyższych, z tych wymagań wynikają powyższe funkcje.

W PFMEA

- Funkcja elementu procesu – są to informacje dotyczące co dana charakterystyka wyrobu zapewnia klientowi (z podziałem na: wewnętrznego, zewnętrznego, końcowego użytkownika oraz innych – jeśli jest taka potrzeba).

- Funkcja fazy procesu i charakterystyka wyrobu – są to właściwości charakteryzujące (wyróżniające) wyrób i dotyczące wcześniej opisanych faz procesu, np. długość, średnica, itp.

- Funkcja elementu roboczego procesu i charakterystyka procesu – jest to opis wymagań jakie powinien spełniać konkretny element roboczy. Funkcji przypisanych do jednego elementu może być więcej niż jedna.

KROK 4 – Analiza błędu

Istotą tego kroku jest rozważenie wszystkich możliwych do zaistnienia niepożądanych sytuacji, w których powstaną wady.

W przypadku DFMEA błąd można definiować jako brak spełnienia zamierzonej funkcji.

Dla PFMEA za błąd uważa się nieosiągnięcie zamierzonych funkcji.

Podręcznik AIAG & VDA ed. 1 wprowadził kilka oznaczeń na tzw. failures, które należy określić na tym etapie analizy:

- FM (failure mode) – rodzaj błędu

Nawiązuje on do wcześniej wymienionej konkretnej funkcji i jest to sposób w jaki proces może powodować, że wyrób/proces nie będzie spełniał lub osiągał danej funkcji. Do tego elementu przypisuje się skutki i przyczyny niezgodności. Podczas definiowania błędów powinniśmy zadbać by ich opis był kompletny i wziąć pod uwagę analizę reklamacji, raporty dotyczących odrzutów i likwidacji oraz doświadczenie zespołu.

- FE (failure effect) – skutek błędu.

Skutki błędu odnoszą się do funkcji elementu procesu/funkcji wyższego poziomu (czyli zwykle analizowanego wyrobu) i opisywane są w odniesieniu do ustalonych grup klientów (np. wewnętrzny, zewnętrzny, użytkownik, serwis, otoczenie), którzy są dobierani w zależności od tego jaki rodzaj analizy FMEA przeprowadzamy.

- FC (failure cause) – przyczyna błędu.

Wskazuje ona dlaczego dany rodzaj błędu mógł wystąpić. Należy opisać każdą realną potencjalną przyczynę w produkcji, montażu lub konstrukcji dla każdego rodzaju błędu. Zaleca się, aby przyczyna była opisana zwięźle i zrozumiale, tak aby planowane działania doskonalące mogły później być właściwie ukierunkowane.

*Przy PFMEA:

Należy założyć, że materiały (surowce) na wejściu są poprawne (chociaż jeśli mamy ciągły problem z dostawcą i problemy takie występują, należałoby zmienić to założenie).

Typowe przyczyny błędu obejmować powinny klasyczne podejście 4M: Człowiek (Man), Maszyna/wyposażenie (Machine/EquipMent), Materiał (Material), Środowisko (EnvironMent – Milieu), ale nie musimy się do tego zakresu ograniczać.

Przyczyny będą nas informowały o niewykonanym lub niepoprawnym wykonanym „zadaniu” lub funkcji.

Identyczne oznaczenia FM, FE, FC stosowane są zarówno w DFMEA, jak i PFMEA.

KROK 5 – Analiza ryzyka

Ten krok polega na ocenie ryzyka, która ma stanowić podstawę do ustalenia priorytetu potrzebnych działań. Jednak aby dokonać oceny ryzyka musimy zdefiniować jeszcze bieżące:

- działania zapobiegawcze/prewencyjne (PC), czyli działania, które mają zapobiegać lub minimalizować wystąpienie przyczyny niezgodności,

- działania kontrolne/detekcyjne, czyli działania, które mają wykryć obecność przyczyny błędu lub jego rodzaju zanim element opuści proces lub zostanie wysłany do klienta – należy wypisać zarówno kontrole przyczyny (FC), jak i błędu (FM) oraz pamiętać o ich rozróżnieniu, które jest istotne ponieważ kontrole błędu są przypisywane do wszystkich przyczyn w obrębie danej wady.

Po określeniu obecnych działań można przystąpić do właściwej oceny ryzyka według trzech kryteriów określonych w standardzie:

- dotkliwość skutku (S),

- częstotliwość/prawdopodobieństwo występowalności przyczyny błędu (O),

- skuteczność wykrywalności przyczyny i/lub rodzaju błędu.

Każde kryterium posiada 10-cio stopniową skalę, w której 10 oznacza największy „problem”.

Na podstawie przyznanych ocen przypisywany jest wskaźnik AP (priorytet działania). Jest on wyznaczany inaczej niż znany nam wskaźnik RPN. Uwzględnia on możliwe kombinacje ocen S, O, D i na tej podstawie definiuje priorytet działania: niski (low), średni (medium) i wysoki (high).

W AP najistotniejsza jest dotkliwość błędu, dopiero później występowanie i na końcu na wykrywanie (to znaczy, że kontrola ma najmniejsze przełożenie na priorytet działań).

KROK 6 – Optymalizacja

Celem tego kroku jest zaplanowanie i wdrożenie działań, które mają zmniejszyć poziom ryzyka, a więc zoptymalizowanie procesu.

Początkowo należy określić i zaplanować działania niezbędne do obniżenia poziomu ryzyka. Ważne, by każde z zdań miało przypisaną osobę odpowiedzialną i datę zakończenia. Zaplanowane czynności należy wdrożyć wraz z podaniem dowodów na ich skuteczność i przeprowadzić ponowną oceną ryzyka.

KROK 7 – Dokumentacja wyników

Jest to podsumowanie wyników pracy z analizą i udokumentowanie wszystkich działań.

W ostatniej fazie analizy należy przygotować formularz FMEA oraz raport (nie ma on uszczegółowionej formy jaką powinien zachować). Istotnym elementem takiego raportu może być: historia rewizji, statystyki podsumowujące np. ilość błędów z wysokim poziomem AP, podsumowanie działań doskonalących z uwzględnieniem ich statusu i wiele innych podsumowań dostępnych w oprogramowaniach przeznaczonych do przeprowadzania analizy FMEA.

Podsumowanie

Podejście siedmiu kroków wprowadzone przez standard AIAG & VDA może być pomocne w poprawnym wykonaniu analizy. Przejście po kolei przez wszystkie opisane powyżej kroki pomoże organizacji w pracy z analizą ryzyka, narzuci pewne kwestie do przemyślenia i może zmniejszyć możliwość popełnienia błędów.

Zostaw komentarz

You must be logged in to post a comment.