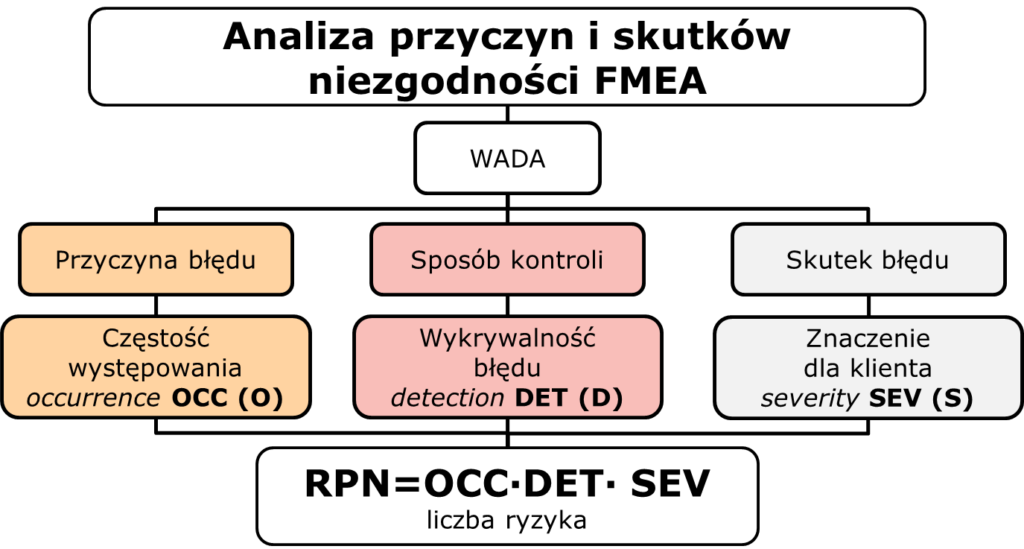

FMEA to – dla przypomnienia – metoda polegająca na określeniu, jakie błędy mogą się pojawić w analizowanym procesie czy wyrobie, jakie mogą być przyczyny ich wystąpienia oraz jak będą one odczuwalne dla klienta (rys. 1).

Rys. 1. Metoda FMEA Źródło: opracowanie własne

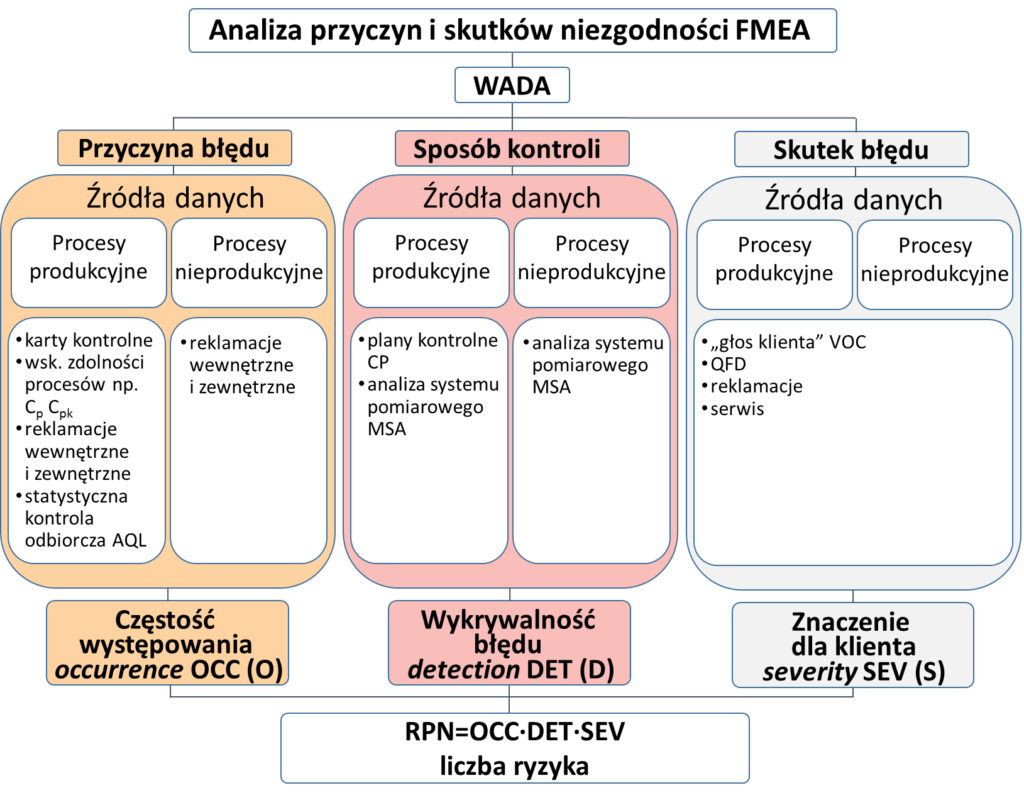

Przeprowadzenie analizy FMEA jest pracochłonne oraz wymaga dużej wiedzy o procesie i produkcie. Jednym z pierwszych kroków podczas stosowania PFMEA (FMEA procesu) jest określenie dokładnego przebiegu procesu. Istotne jest, aby opisany przebieg zawierał wszystkie działania wyróżnione na diagramie przepływu procesu. W trakcie przeprowadzania analizy może się jednak okazać, że w przedsiębiorstwie funkcjonują nieaktualne diagramy, wówczas analizę FMEA należy oprzeć na rzeczywistym przebiegu procesu, a diagramy przepływu skorygować. Kolejną rzeczą, o której należy pamiętać podczas przeprowadzania analizy, jest właściwa ocena występowalności danej przyczyny. W zależności od rodzaju procesu i wyrobu, dla którego przeprowadzana jest analiza FMEA (procesy produkcyjne, nieprodukcyjne, np. logistyczne, produkty materialne lub usługi), istnieją różne źródła, z których należy czerpać informacje o występowalności danej przyczyny (rys. 2). Problemem pojawiającym się w przedsiębiorstwach jest również niepokrywanie się działań kontrolnych wyszczególnionych w FMEA z ujętymi w planach kontroli (CP). Często, aby obniżyć liczbę priorytetową ryzyka, wpisuje się dodatkowe lub dokładniejsze działania kontrolne, o których później się zapomina i nie ujmuje ich w planach kontroli, a więc i nie przeprowadza. Powoduje to jedynie „fikcyjne” zmniejszenie ryzyka.

Rys. 2. Źródła informacji wykorzystywanych podczas analizy FMEA Źródło: opracowanie własne

Wyniki pomiarów przeprowadzonych podczas kontroli procesu mogą stanowić podstawę do dalszych analiz wspomaganych takimi narzędziami jak np. histogram, analiza Pareto czy diagram rozrzutu. Na ich podstawie można określić dodatkowe charakterystyki specjalne wyrobu, słabe miejsca w procesie czy też zależności pomiędzy cechami wyrobu i parametrami procesu. Informacje te mogą być przydatne przy doskonaleniu procesu, a uzupełnione o tzw. głos klienta VOC ustalony na podstawie np. badań marketingowych stanowić podstawę do projektowania (wspartego metodą QFD) nowych, doskonalszych wyrobów. Większość narzędzi wspomagających zarządzanie jakością oparta jest na danych pochodzących z pomiarów (w tym również ocena częstotliwości występowania w FMEA), dlatego bardzo istotna jest ich wiarygodność. Narzędziem wykorzystywanym w celu sprawdzenia poprawności wyników powinna być analiza MSA (analiza systemu pomiarowego). Należy ją przeprowadzać dla wszystkich systemów pomiarowych wskazywanych w planach kontrolnych i ujętych w FMEA. Ponadto poprawnie przeprowadzona analiza systemów pomiarowych (w szczególności dla kontroli wizualnych, MSA atrybutowe) może stanowić podstawę do obniżenia priorytetowej liczby ryzyka w analizie FMEA.

Podsumowanie

Wspomaganie zarządzania jakością w przedsiębiorstwach różnego rodzaju metodami i technikami może przynieść wiele korzyści. Jednakże będzie ono skuteczne i przełoży się na efektywność funkcjonowania organizacji dopiero wówczas, gdy wspomniane narzędzia będą tworzyły całość i wzajemnie się uzupełniały. Niejednokrotnie wyniki analiz przeprowadzanych z wykorzystaniem jednej z metod powinny być postrzegane jako dane wejściowe do innej, a wszystkie stosowane w przedsiębiorstwie metody i techniki powinny zostać powiązane w spójny system, którego nadrzędnym celem będzie doskonalenie wyrobu, procesu i całej organizacji. Autorzy: Katarzyna Karmelita, Tomasz Greber.

Katarzyna Karmelita (konsultant i trener) Absolwentka Wydziału Informatyki i Zarządzania Politechniki Wrocławskiej. Od początku swojej pracy zawodowej zajmuje się zagadnieniami związanymi z systemami zarządzania jakością i środowiskiem, metodami statystycznymi w zarządzaniu jakością, podejściem procesowym oraz badaniem satysfakcji klientów i pracowników Prowadzi szkolenia i warsztaty dla firm produkcyjnych i usługowych z różnych branż (w tym Automotiv) oraz zajęcia z tematyki zarządzania procesami dla studentów Politechniki Wrocławskiej. Jest auditorem wewnętrznym systemów zarządzania jakością i środowiskiem. Wspiera firmy w zakresie przygotowania do auditów drugiej i trzeciej strony z zakresu systemów zarządzania jakością i środowiskiem. Jest specjalistą z zakresu narzędzi statystycznych wspomagających zarządzanie jakością i sterownie procesem. Posiada także praktyczne doświadczenie w zakresie zarządzania jakością potwierdzone wieloma zrealizowanymi projektami oraz publikacjami z tego zakresu. Tematyka przeprowadzonych warsztatów i projektów doradczych: podejście procesowe, klasyczne narzędzia zarządzania jakością 7&7, Analiza FMEA, Statystyczne Sterowanie Procesami SPC, Analiza systemów pomiarowych MSA, modelowanie procesów w oparciu o BPMN, TRIZ – podstawy. Katarzyna Karmelita (konsultant i trener) Absolwentka Wydziału Informatyki i Zarządzania Politechniki Wrocławskiej. Od początku swojej pracy zawodowej zajmuje się zagadnieniami związanymi z systemami zarządzania jakością i środowiskiem, metodami statystycznymi w zarządzaniu jakością, podejściem procesowym oraz badaniem satysfakcji klientów i pracowników Prowadzi szkolenia i warsztaty dla firm produkcyjnych i usługowych z różnych branż (w tym Automotiv) oraz zajęcia z tematyki zarządzania procesami dla studentów Politechniki Wrocławskiej. Jest auditorem wewnętrznym systemów zarządzania jakością i środowiskiem. Wspiera firmy w zakresie przygotowania do auditów drugiej i trzeciej strony z zakresu systemów zarządzania jakością i środowiskiem. Jest specjalistą z zakresu narzędzi statystycznych wspomagających zarządzanie jakością i sterownie procesem. Posiada także praktyczne doświadczenie w zakresie zarządzania jakością potwierdzone wieloma zrealizowanymi projektami oraz publikacjami z tego zakresu. Tematyka przeprowadzonych warsztatów i projektów doradczych: podejście procesowe, klasyczne narzędzia zarządzania jakością 7&7, Analiza FMEA, Statystyczne Sterowanie Procesami SPC, Analiza systemów pomiarowych MSA, modelowanie procesów w oparciu o BPMN, TRIZ – podstawy. |

dr inż. Tomasz Greber (konsultant i trener, Partner Zarządzający) Od ponad 20 lat zajmuje się zagadnieniami związanymi z systemami zarządzania jakością i środowiskiem, metodami statystycznymi w zarządzaniu jakością, zarządzaniem ryzykiem, organizacją pracy, auditami oraz badaniami ankietowymi, podejściami KAIZEN/Lean oraz Six Sigma. Wdraża i doskonali systemy zarządzania, prowadzi szkolenia dla auditorów pierwszej, drugiej i trzeciej strony. Moderuje warsztaty grup zajmujących się analizą ryzyka w procesach produkcyjnych, handlowych i logistycznych. Prowadzi szkolenia, warsztaty oraz konsultuje firmy z różnych branż. Jest wykładowcą na państwowych i prywatnych uczelniach wyższych oraz studiach podyplomowych. Prelegent wielu konferencji związanych z tematyką zarządzania. Jest ekspertem Dolnośląskiej Nagrody Jakości, wieloletnim redaktorem naczelnym magazynu „Zarządzanie Jakością”, członkiem Rady Sterującej jednostki certyfikacyjnej, auditorem systemów zarządzania jakością. Publikuje w czasopismach: Zarządzanie Jakością, Normalizacja, LAB, Problemy Jakości, Computerland oraz w wydawnictwach konferencyjnych. Jest autorem książek „Analiza FMEA. Kompendium wiedzy praktycznej”, „Statystyczne sterowanie procesami – doskonalenie jakości z pakietem STATISTICA” i współautorem książki „Zarządzanie jakością w procesie integracji europejskiej”. Ma ogromne doświadczenie w zakresie zarządzania jakością potwierdzone wieloma zrealizowanymi projektami oraz licznymi publikacjami z tego zakresu. Prowadzi projekty w języku polskim i angielskim. dr inż. Tomasz Greber (konsultant i trener, Partner Zarządzający) Od ponad 20 lat zajmuje się zagadnieniami związanymi z systemami zarządzania jakością i środowiskiem, metodami statystycznymi w zarządzaniu jakością, zarządzaniem ryzykiem, organizacją pracy, auditami oraz badaniami ankietowymi, podejściami KAIZEN/Lean oraz Six Sigma. Wdraża i doskonali systemy zarządzania, prowadzi szkolenia dla auditorów pierwszej, drugiej i trzeciej strony. Moderuje warsztaty grup zajmujących się analizą ryzyka w procesach produkcyjnych, handlowych i logistycznych. Prowadzi szkolenia, warsztaty oraz konsultuje firmy z różnych branż. Jest wykładowcą na państwowych i prywatnych uczelniach wyższych oraz studiach podyplomowych. Prelegent wielu konferencji związanych z tematyką zarządzania. Jest ekspertem Dolnośląskiej Nagrody Jakości, wieloletnim redaktorem naczelnym magazynu „Zarządzanie Jakością”, członkiem Rady Sterującej jednostki certyfikacyjnej, auditorem systemów zarządzania jakością. Publikuje w czasopismach: Zarządzanie Jakością, Normalizacja, LAB, Problemy Jakości, Computerland oraz w wydawnictwach konferencyjnych. Jest autorem książek „Analiza FMEA. Kompendium wiedzy praktycznej”, „Statystyczne sterowanie procesami – doskonalenie jakości z pakietem STATISTICA” i współautorem książki „Zarządzanie jakością w procesie integracji europejskiej”. Ma ogromne doświadczenie w zakresie zarządzania jakością potwierdzone wieloma zrealizowanymi projektami oraz licznymi publikacjami z tego zakresu. Prowadzi projekty w języku polskim i angielskim. |

Zostaw komentarz

You must be logged in to post a comment.